Así serán las mejoras logísticas de nuestra nueva plataforma propuestas por SSI Schaefer

- Nuestra nueva plataforma, con más de 42.000 metros cuadrados de superficie, contará con tecnologías innovadoras y pioneras en el sector de la distribución, destinadas a hacer más eficientes los procesos y a reducir al máximo el impacto al medioambiente. Esta plataforma de última generación está diseñada bajo los máximos criterios de sostenibilidad y eficiencia energética.

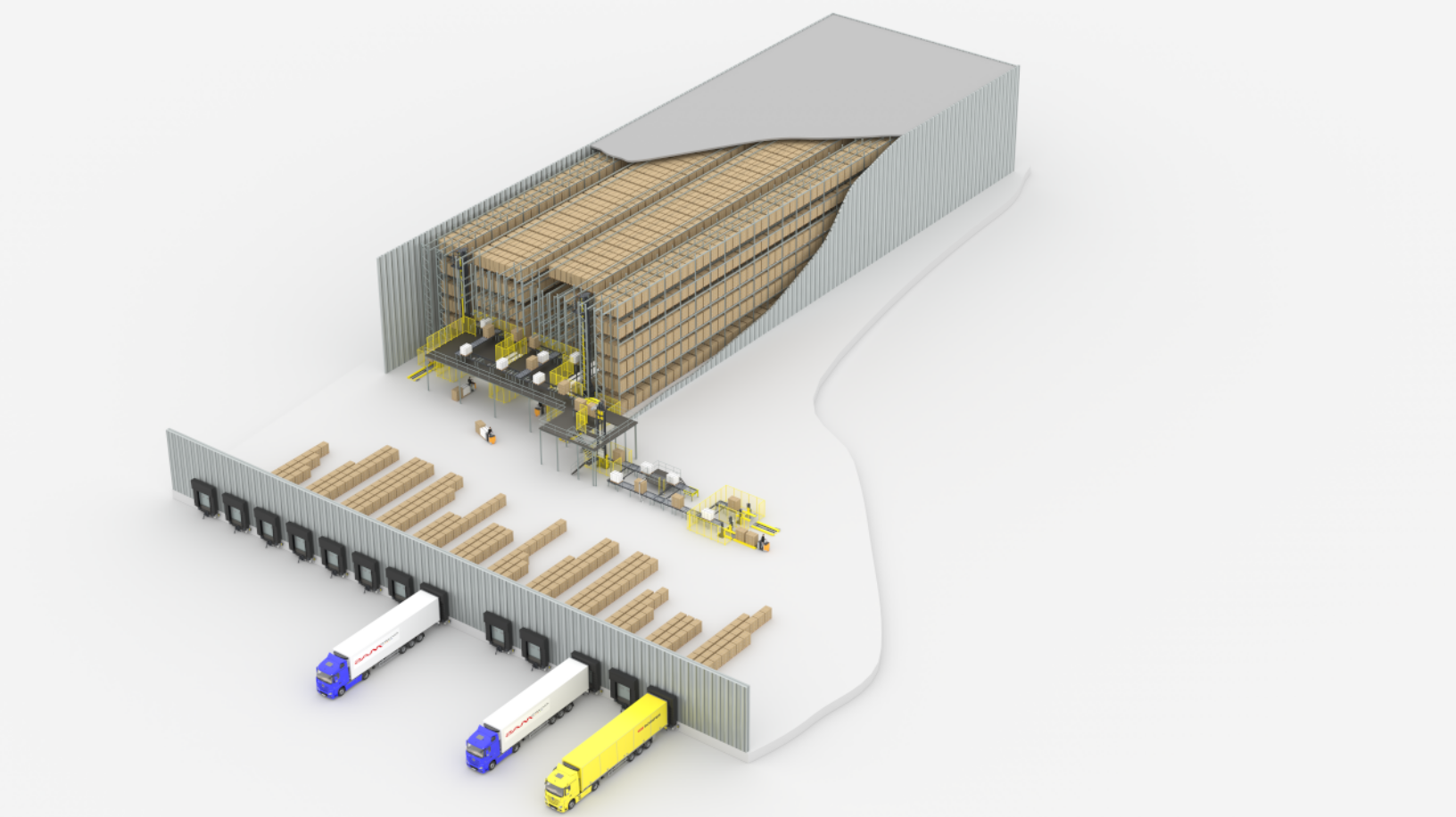

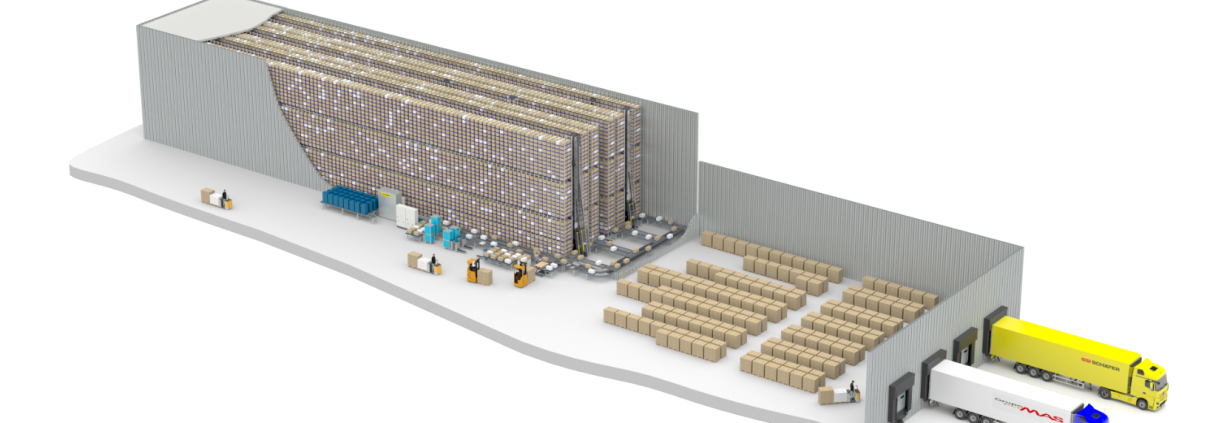

Grupo MAS ha confiado en SSI SCHAEFER para la automatización de su centro logístico de Guillena. Las soluciones propuestas por SSI SCHAEFER, que nos permiten contar con la tecnología avanzada y pionera en nuestro sector, contemplan dos zonas distintas: la primera es un túnel de picking para los productos de alta rotación y la segunda es un área de congelados con picking mercancía a persona. El diseño de estas dos zonas diferenciadas responde a todos los requerimientos logísticos para nuestros más de 500 productos congelados diferentes y las miles de referencias de productos secos, moviendo cerca de 40 millones de cajas que se reparten por todo el sur de España.

De acuerdo con Jerónimo Martín Rodríguez, Director General de Grupo MAS, “en nuestra compañía, conservar la máxima calidad del producto, especialmente el fresco, y el servicio a nuestros clientes, es una prioridad. Gracias a las soluciones propuestas por SSI SCHAEFER, conseguiremos preservar por más tiempo la integridad de los productos que necesitan temperatura controlada, al tiempo que podemos garantizar la ergonomía en los puestos de trabajo de nuestros empleados. Todos los procesos se organizan mediante el SGA WAMAS®, permitiendo un control óptimo para reducir tiempos y aumentar la calidad del servicio”.

Mejoras logísticas en nuestro nuevo centro

La nueva plataforma contará con un túnel para productos secos compuesto por varios pasillos, cada uno de ellos está equipado con un transelevador SSI EXYZ de palets. El túnel de secos cuenta con distintos niveles de almacenamiento en canal para stock y un nivel de picking con estanterías de gravedad. Los canales de stock tienen una profundidad variable para optimizar la capacidad en función de la cantidad de los diferentes artículos. La capacidad total alcanza cerca de 8.000 palets en la zona automática. Todo el almacenaje y reaprovisionamiento a los puestos de picking es completamente automático.

Gracias a WAMAS®, hemos podido implementar diferentes estrategias de almacenamiento para acercar los palets a las estaciones de picking, almacenando los palets de un artículo en ubicaciones en canales que contienen ya palets con el mismo artículo y fecha de entrada / caducidad. Cuando se trata de expediciones, WAMAS® calculará las posiciones intermedias para llegar al destino y transportar el palet, utilizando los diferentes medios de transporte para palets: Transportador de rodillos y cadena, elevadores, controles de gálibo y peso para las entradas con puestos para corrección de errores y transelevador que deposita el palet en la ubicación de destino mediante el shuttle SSI Orbiter, que llevará los productos hasta las estaciones de picking, donde los operarios utilizarán tecnología Pick-by-Voice.

Además, la plataforma logística también contará con una zona de Miniload para productos congelados, en la que cada pasillo cuenta con cerca de 6.000 ubicaciones de doble fondo. La zona de almacenaje está unida con transportadores de cubetas con la zona de entradas y picking, que cuenta con un buffer de bandejas vacías y varios puestos de multifunción, para poner en bandejas las cajas de los proveedores o realizar el picking. Para optimizar la ergonomía, los puestos están dotados con lifts que permiten un trabajo en solo horizontal en distintas zonas. Además, esta zona cuenta con un apilador-desapilador de bandejas y caminos.

Dentro del alcance de WAMAS® se incluye la gestión de una cámara manual situada al lado de la zona automatizada donde se almacenarán los productos de muy alta rotación y donde se llevará a cabo el picking mediante Pick-by-Voice.